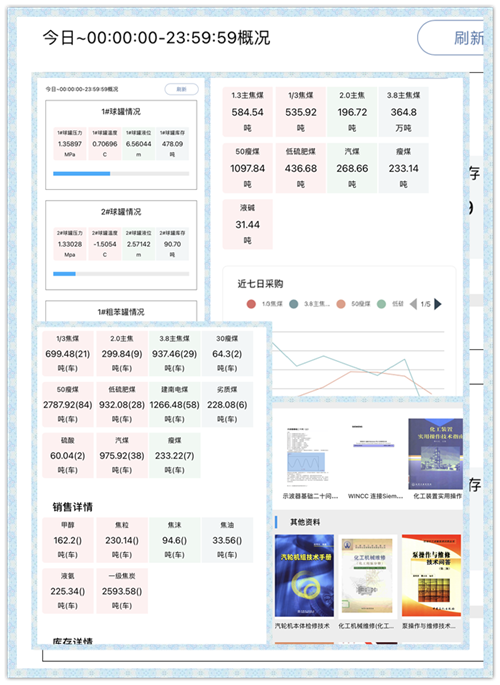

“现在1#球罐液位4.63m,库存265.70吨,液氨销售173.68吨,电煤采购量370.56吨,对不对?”陕焦公司黄陵煤化工生产部张明向统计员询问到。

“对着呢,报表我还没发给你,你是怎么知道的?”

“这是电仪中心将工业系统与互联网技术相结合,开发出来的小程序,它可以实时查询到数据,销售和采购还有近七日的趋势图呢。”……

原始记录信息、传递信息的手工方式存在信息滞后、信息静态、信息是粗颗粒、局部的这些问题。尤其对大型焦化企业更是如此,每天产生的数据量越大,手工方式的弊端就越明显,如何利用信息化手段更好得服务生产经营,这摆在刚成立不久电仪中心的难题。

问题就是方向,解决问题就是目标。电仪中心管理人员将网络人员与仪表人员召集起来,就如何将现场的液位计、压力表等数据连接到互联网召开了专题会议。“给现场液位计接个信号转化器,然后用网线连接到交换机是不是就可以实现” “不行,不行,那么多点位要全部连接起来得消耗很多的设备的,而且还牵扯到如何组网的问题。” “是的,这个组网的程序谁来开发,点位之间的信息如何协调,这些都是问题。”大家七嘴八舌的讨论开来,一时半会没有好的解决方案。

“要不这样,经过我的调研,咱们根据现场情况,采用两条技术路线,一条利用合成氨已有的opc服务器配合自主开发的opc转发客户端实现合成氨区域数据的联网,另一条利用协议转换装置,将现场信号转换为网络信号再进行转发,我负责软件的开发,大家负责线路的连接,有什么问题,大家及时反馈进行讨论,这样应该可行。”大家听到这个想法后,陷入了思考。

“这个方案从原理上应该可行。”仪表主管何鑫率先发表看法,随后经过参会人员再三讨论后纷纷表示同意。方案确定后大家说干就干,连接线路、开发程序,与车间做协调。上线试运行后,比对数据,经过将近两个月的忙活,终于再近期实现了合成氨区域在线仪表数据的实时采集,液氨、粗苯、甲醇库存量的实时查看,销售、采购量的实时查看,以及关于这些数据的定期推送和危险源数据报警的信息推送功能。

“后期电仪中心会建立数据库,优化数据采集速率,待信息基础打好后,后面的想象空间很大,比如利用智能算法,降低工艺技术人员的劳动强度,做到实时分析,实时提供决策帮助,电仪中心会持续创新,让黄陵煤化工能赶上企业信息化的快车道。”电仪中心问俊民说到。

据了解,电仪中心是该公司为了集中专业力量办专业事所组建的。该中心成立后,年久失修的摄像头、网络、电话、棘手的仪表问题、DCS系统问题,全厂的用电量,电柜、电机等等问题都在逐步被解决。

陕焦化工微信

陕焦化工微信