“脱硫最重要的是保证催化剂活化、连续不断流,空气阀门开度48%左右,泡沫均匀连续溢流……,确保再生及脱硫效果;硫铵最主要的是连续均匀带酸,生产酸度2~3个左右,垫层厚度不超过1/2……,确保氨吸收完全;粗苯最主要的是贫油循环量、过热蒸汽温度……,保证洗苯脱苯效果”,这是化产一车间日常生产例会时生产大管家每次必念叨的事,听着你可能觉得都是生产过程中“鸡毛蒜皮”的小事,但这实际却是该车间精细管理的锦囊妙计,是车间技术攻关具体措施落实的一个缩影。在学习创新年,该车间也从根上创新,以抓执行力为把手,以提高生产管理效益为目标,开展了一系列针对性的具体措施。

对标学习,落地生根

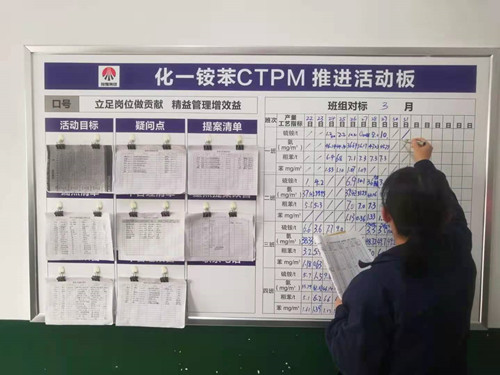

为了让大家跳出固有思维限制的包围圈,车间组织车间技术骨干带着任务和目标外出对标学习,学习结束后共总结出17项对标成果,内容包含操作优化、指标优化,设备基础管理、应急操作、定置管理等,将所有成果分配到具体责任人,每人分配1~2项任务,制定责任目标,完成时间节点,由责任人自己组织实施,发挥主观能动性,将对标成果落地生根,提升系统整体运行效能。

技术攻关,稳定煤气质量

针对车间净化后煤气质量动大,硫化氢、含氨忽高忽低的情况,车间成立专项课题技术攻关小组,针对系统指标控制、精准操作、定期巡检、学习培训等制定切实可行的攻关操作方案和目标任务,小组成员定期总结优化方案,持续改进优化,通过进2个月的努力,煤气净化指标已经初显成效,煤气含硫化氢已基本稳定至80mg/m³以下,3月平均值达到58mg/m³,煤气含氨已基本稳定至40mg/m³以内,煤气净化质量稳步提升。

成本班组管控,消耗稳步下降

化工原料是化产车间生产费用占比最大的一部分,如何降低单耗,将每一滴的化工原料都用到刀刃上,生产过程管控很重要。车间结合生产实际,开展“学技能、促三心、提效益”活动,鼓励员工提升技能,爱岗敬业,把生产当成生活过日子。同时还出台班组成本管控制度,每班结束,当班的化工原料总耗、单耗,水电汽消耗,单位产品煤气消耗等当班结清,形成人人关注成本、全员控制消耗、共同“勤俭持家”的良性发展氛围。经过努力,与2020年相比,有两项化工原料消耗脱颖而出——浓氨水、液碱。

浓氨水添加量2020年单月最高消耗384吨,2021年3月 60吨,每处理1m³剩余氨水液碱单耗由19kg降至10kg,连公司采购人员都打趣说:“你这总是不要液碱,是给我们减负嘛......”。

“把能做的事情做好,我们的各项工作都会有样”是该车间主任常常对管理人员说的,“凡事不要总是说说而已,想到就去做,实实在在的去做、去落实”。正是有了这股实在劲,车间的各项工作都实实在在的落到了实处。相信在这股子实在劲的影响和带领下,2021年我们定会为公司交出一份实实在在的生产答卷。(化产一车间:张艳)

陕焦化工微信

陕焦化工微信